ERP und Resilienz für Pharma und Chemie

Worauf es in Zukunft in der Pharma- und Chemieindustrie in Sachen Resilienz ankommt, zeigt die GUS Deutschland GmbH in diesem Artikel.

Inhaltsverzeichnis

- Erfolgsfaktoren für mehr Resilienz in der Pharma- und Chemieindustrie

- Agile Prozesse als Erfolgsfaktor

- Abrupter Wechsel bei Vertrieb und Produkten

- Online-Verkauf auf dem Vormarsch

- Medienbrüche überwinden

- Qualitätsmanagement zunehmend im Fokus

- Dashboards – prozessorientiert

- Integre Daten, transparente Prozesse

- Resilienz in der Chemie- und Pharmaindustrie – die Top 5 Erfolgsfaktoren

- Über die GUS Group

Erfolgsfaktoren für mehr Resilienz in der Pharma- und Chemieindustrie

Autoren:

Taner Memet Ali – Bereichsleiter Lösungsarchitektur, GUS Deutschland GmbH

Olaf Buck – Bereichsleiter Neukundenprojekte, GUS Deutschland GmbH

Bisher kam die Chemie- und Pharmaindustrie vergleichsweise glimpflich durch die COVID-19-Pandemie. Während im Frühjahr 2020 laut Verband der Chemischen Industrie (VCI) noch 40 Prozent der deutschen Chemieunternehmen einen starken Auftragsmangel meldeten, waren es im ersten Quartal 2021 nur noch 18 Prozent. Denn oft hat sich die Nachfrage lediglich in Richtung anderer oder neuer Produkte verlagert. Je resilienter ein Unternehmen aufgestellt ist, umso flexibler kann es mit solchen schnellen Richtungswechseln umgehen. Resilienz speist sich wiederum aus weitgehend digitalisierten Prozessen und einer hohen Datenintegrität.

Agile Prozesse als Erfolgsfaktor

Desinfektionsmittel waren im Frühjahr 2020 zu Beginn der Pandemie plötzlich Mangelware. Für manche Chemieproduzenten tat sich so nicht trotz, sondern gerade wegen der Krise ein neuer Markt auf. Voraussetzung: Sie mussten über die erforderlichen Grundstoffe verfügen beziehungsweise diese verfügbar machen. Darüber hinaus galt es möglichst schnell, viele grundsätzliche Fragen zu klären: Lassen sich die gefragten Produkte auf Basis der vorhandenen Infrastruktur und Prozesse überhaupt realisieren? Wenn ja, wie schnell und mit welchem Aufwand? Welche (neuen) Partnerschaften braucht es dafür? Wie ändern sich die Lieferketten dadurch? Waren mit den neuen Produkten überhaupt Gewinne zu erzielen und in welcher Höhe?

Abrupter Wechsel bei Vertrieb und Produkten

Grundsätzlich gilt: Je digitalisierter ein Unternehmen arbeitet und je integrierter die digitalen Systeme und Abläufe sind, umso schneller und agiler können Unternehmen mit solchen plötzlichen Kurswechseln umgehen. Doch wie sieht dies konkret für einen einzelnen Chemie- und Pharmaproduzenten aus?

Das jeweilige ERP-System spielt hier eine entscheidende Rolle. Ein modernes, prozessorientiertes und flexibles ERP-System verwaltet einerseits alle relevanten Daten für die Planung von Absätzen, für den Einkauf von Rohstoffen oder für Rezepturen. Durch eine zentrale Workflow-Engine verbindet es zudem die unternehmensinternen Abläufe, zum Beispiel zwischen Vertrieb, Produktion und Logistik. Auf diese Weise ermöglicht es, mit Stücklisten beziehungsweise Rezepturen zu operieren. Zudem synchronisiert es die Daten aus der Produktentwicklung mit Bezugs- und Lieferquellen beziehungsweise mit Lagerbeständen und vorhandenen Grundstoffen. Mithilfe künstlicher Intelligenz können zudem im gleichen Prozessschritt Absätze verlässlich prognostiziert werden.

Online-Verkauf auf dem Vormarsch

Doch nicht nur die nachgefragte Produktpalette hat sich wegen der Pandemie neu sortiert. Hinzu kommt, dass sich Vertrieb und Lieferketten deutlich in Richtung Online-Plattformen bewegen. Da die Geschäfte vor Ort oft schließen mussten, verlagerten sich der Verkauf in Richtung eigener Online-Shops und sowie Verkaufsplattformen wie zum Beispiel Amazon Market Place, auf denen Chemieunternehmen ihre Produkte im Direktvertrieb vermarkten können. Zum anderen erlebten B2B-Handelsbörsen, z. B. das Schweizer Startup kemiex, einen deutlichen Schub, auf denen (Vor-)Produkte gehandelt, neue Partnerbeziehungen aufgebaut und Lieferketten neu geknüpft werden. Doch wie lässt sich die Konnektivität zu diesen E-Commerce- und B2B-Plattformen auf Knopfdruck oder mit nur wenig Konfigurationen bewerkstelligen?

Die eigentliche Herausforderung liegt dabei nicht in der bloßen technischen Anbindung an solche Plattformen. Vielmehr muss das ERP-System des Anbieterunternehmens über alle wesentlichen Informationen verfügen und diese dann auch verknüpft darstellen können. Dazu gehören zum Beispiel Stücklisten, Rezepturen, Wiederbeschaffungszeiten in Form von Vorlaufzeiten im Einkauf, Produktion, Lager, Qualitätskontrolle, innerbetrieblicher Transport, oder die Lieferzeiten von potenziell verfügbaren Lieferanten bzw. neue Logistikkanäle für das B2C-Geschäft. Diese Daten stammen zum Teil aus internen Systemen, zum Teil aber auch aus externen Quellen.

Entsprechend muss das jeweilige ERP-System über so genannte „Konnektoren“ verfügen, die externe Informationsquellen über geeignete Schnittstellen einbinden. Neben der technischen Anbindung über offene Standards wie zum Beispiel REST ist eine einheitliche Semantik zum Austausch der Daten notwendig.

Medienbrüche überwinden

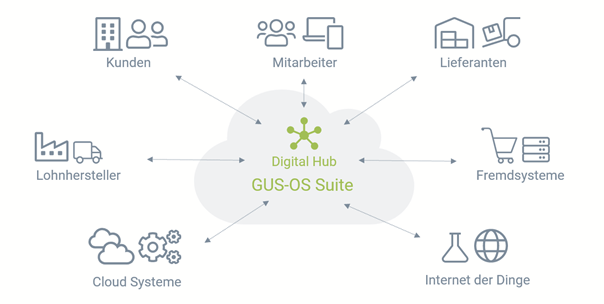

Die ERP-Lösung GUS OS-Suite zum Beispiel realisiert solche Verbindungen über den GUS-OS Digital Hub Service. Dies ist ein cloudbasierter Dienst, der die Prozesse der ERP-Lösung über REST-Schnittstellen auch außerhalb des Unternehmens zugänglich macht, um etwa Zulieferer, mobile Mitarbeiter und sogar Maschinen und IT-Systeme in die eigene ERP-Umgebung einzubinden. Dabei werden keine Stamm- oder Bewegungsdaten aus der Hand gegeben und keine sensiblen Daten in der Cloud gespeichert. Denn nur die Teile und Funktionen des ERP-Systems werden nach außen geöffnet, die für die Kommunikation notwendig sind. Darüber hinaus erfolgt die gesamte Kommunikation verschlüsselt.

Allerdings sieht die Realität in Unternehmen ohne ein modernes ERP-System noch oft ganz anders aus: So existieren insbesondere zwischen den einzelnen Abteilungen im Unternehmen weiterhin zahlreiche Medienbrüche – etwa zwischen Produktion, Labor und Qualitätssicherung. Zum Teil erfolgt der Datenfluss sogar noch auf Papierbasis. Dies zeigen zum Beispiel auch die stetig zunehmenden Abmahnungen etwa seitens der FDA (Food & Drug Administration), deren Inspektoren mangelhafte Datenflüsse mit vielen Medienbrüchen immer mehr in den Fokus rücken. Prozessorientierte ERP-Systeme leisten an dieser Stelle Abhilfe, indem sie Medienbrüche schließen und abteilungsübergreifende Abläufe zuverlässig digitalisieren.

Qualitätsmanagement zunehmend im Fokus

In diesem Zusammenhang haben Unternehmen zuletzt auch verstärkt ins Qualitätsmanagement investiert – zum einen in dafür maßgeschneiderte Spezialsysteme, aber auch in deren Anbindung an ihr jeweiliges ERP-System, bei dem alle wesentlichen Daten zusammenlaufen. In der Regel sind Pharma- und Chemieproduzenten von zahlreichen nationalen und internationalen Regularien betroffen. In Folge müssen die verantwortlichen Mitarbeiter schnell reagieren können, wenn sich in den vorgegebenen QM-Prozessen etwas ändert.

So müssen sie vor allem Abweichungen von den Vorgaben erkennen und diese dann CAPA-Maßnahmen (CAPA, Corrective Actions, Preventive Actions) zuordnen können. Zu solchen Anomalitäten zählen zum Beispiel OOS-(Out of Specification-)Ergebnisse, chargenbezogene Abweichungen oder Reklamationen. Diese Zuordnung bedarf einer strukturierten und zentralen Datenbasis, die zuvorderst das jeweilige ERP-System liefern kann.

Ähnliches trifft auf das Thema Kostenkontrolle zu: Moderne ERP-Systeme verfügen mittlerweile über eine vollintegrierte, nach GoB/GoBs/GDPdU geprüfte und nach IDW880 testierte Finanzbuchhaltung inklusive Anlagenbuchhaltung sowie Liquiditätsplanung. Ziel ist die sofortige Verfügbarkeit aller Kosten – von der Deckungsbeitrags- über die Chargenkostenkostenkalkulation bis hin zur flexiblen Kostenrechnung. Schließlich bedeutet Resilienz von Unternehmen nicht zuletzt auch, genau beziffern zu können, was geplante Produktionsänderungen am Ende einerseits kosten und welchen Mehrwert sie andererseits bringen.

Dashboards – prozessorientiert

Mit Blick auf eine solche Gesamtsicht lässt sich eine wesentliche Anforderung an agile ERP-Systeme ableiten: Zur Steuerung und Überwachung der Prozesse durch die Anwender eignen sich zentrale Leitstände, „Dashboards“ beziehungsweise „Cockpits“, welche alle Daten sammeln, kumulieren und für die jeweiligen Rollen und Zuständigkeiten im Unternehmen visualisieren. Von dieser verdichteten Darstellung gelangen die Nutzer dann per „Drilldown“ zu den benötigten Detaildaten und -informationen. Dies ermöglicht nicht nur eine optimale Workflowanbindung, sondern auch eine nutzerzentrierte und bedürfnisorientierte Datendarstellung.

Über die Verfügbarkeit und Visualisierung der Daten und Prozesse in Dashboards hinaus sollte ein ERP-Leitstand die Daten, Rollen und Zuständigkeiten jedoch nicht nur darstellen können. Es kommt auch auf deren Verknüpfung untereinander an, kurz: die Prozesssicht. Denn nur wer statt rein beleg- auch prozessorientiert vorgeht, ist in der Lage, alle wesentlichen Produktions- und Vertriebsprozesse schnell und flexibel in Beziehung zueinander zu setzen und zu verändern – und zwar abteilungsübergreifend.

Dies gelingt nur, wenn vor allem auch die Verantwortlichen im Unternehmen nicht mehr in einzelnen Funktionen oder Abteilungen denken, sondern übergreifend in zusammenhängenden Unternehmensprozessen. Nicht zuletzt ist es unabdingbar, dass das jeweilige ERP-System die Branchenspezifika der Prozess- und der Chemieindustrie abbildet, zum Beispiel branchenspezifische Berechtigungsmatrizen oder Compliance-Regeln. All dies verbessert in der Folge auch die Integrität und Verwendbarkeit der Daten.

Integre Daten, transparente Prozesse

Wie wichtig Datenintegrität und prozessorientiertes Denken und Handeln für resiliente und zuverlässige Produktionsprozesse heute sind, zeigt ganz aktuell der Impfstoffhersteller BioNTech. Das Mainzer Unternehmen war und ist bei der Impfstoffentwicklung und -produktion den meisten etablierten Playern am Markt voraus. Der wichtigste Grund für diesen Vorsprung: Das Unternehmen fokussiert konsequent auf den reibungslosen Austausch von Daten und eine hohe Transparenz der Prozesse. So war BioNTech zusammen mit seinem Partner Pfizer bislang auch in der Lage, innerhalb kurzer Zeit Liefertermine präzise zu kalkulieren und auch einzuhalten. Das Beispiel zeigt, wie Unternehmen mithilfe von Prozessorientierung und hoher Datenqualität handlungsfähig bleiben können, auch wenn sich Märkte, Produkte, Absatzkanäle oder Lieferketten wieder einmal abrupt ändern sollten.

Resilienz in der Chemie- und Pharmaindustrie – die Top 5 Erfolgsfaktoren

1) Prozessorientierung: Workflowsteuerung mit mehrstufigen Freigabeprozessen sowie deren Dokumentation

2) Durchgängige Transparenz: von der einzelnen Maschine bis zur Gewinn- und Verlustrechnung, um ganzheitlich planen und Änderungen simulieren zu können

3) Integriertes QM: Verknüpfung aller qualitätsrelevanten Abläufe wie Lieferantenbewertungen, Laborprüfungen, Beschaffungs- und Produktionsprozesse

4) Kostenkontrolle: Das ERP-System oder eine externe Lösung in Verbindung damit bietet eine vollintegrierte, nach GoB/GoBs/GDPdU geprüfte und nach IDW880 testierte Finanzbuchhaltung, die alle Kosten auf Knopfdruck verfügbar macht und eine flexible Kostenrechnung ermöglicht.

5) Zukunftssichere Technologien: durch stetige Weiterentwicklung der Lösungen zum Beispiel im Blick auf IoT, KI oder der sicheren und flexiblen Anbindung von Geschäftspartnern, Vertriebsplattformen etc.

Abbildung: Der Digital Hub der GUS-OS Suite verbindet das ERP-System mit externen Plattformen

Über die GUS Group

Die GUS Group (www.gus-group.com) entwickelt und implementiert ganzheitlich integrierte Software-Lösungen für die Prozessindustrie (Pharma, Medizintechnik, Chemie, Kosmetik, Food, Lebensmittelhandel) sowie die Logistik. Das Produkt-Portfolio unterstützt den gesamten Geschäftszyklus – von Enterprise Resource Planning (ERP) über Lieferkettensteuerung (SCM), Erzeugerverrechnung (EVS), Vertriebssteuerung und Geomarketing, Pflege der Kundenbeziehungen (CRM), Labor-Informations-Management (LIMS), Qualitätsmanagement, Finance/Controlling und Business Intelligence bis hin zum Dokumentenmanagement. Über 480 Mitarbeiter der GUS Group betreuen mehr als 1.650 größtenteils mittelständische Unternehmen sowie Konzerne und Behörden.

Starten Sie Ihre ERP-Auswahl

Finden Sie das richtige ERP-System für Ihr Unternehmen

Was ist ein SCADA-System?

Supervisory Control and Data Acquisition: Definition, Funktionen & Vorteile.

Lesen Sie weiterWas ist Computer-aided Styling (CAS)?

Die computergestützte Gestaltung: Wir beleuchten, was CAS ist, wie es mit CAD zusammenhängt und warum es von Bedeutung ist.

Lesen Sie weiterWas ist ein Manufacturing Execution System (MES)?

Produktionsleitsysteme spielen in Unternehmen der Fertigung eine wichtige Rolle. Erfahren Sie mehr über Funktionen & Vorteile.

Lesen Sie weiter